Neste artigo, resumi um projeto de planejamento de capacidade baseado em simulação estratégica que executei anos atrás. Apresento um dos meus primeiros projetos de simulação de fluxo de material que resultou em redução de CAPEX de 7%, necessidade de investimento reduzido de US$ 1,7 milhão e lead time 21% mais rápido para produtos finais. Isso significou uma melhoria substancial no sistema de produção.

A maioria dos projetos de simulação acaba falhando. Várias pesquisas industriais descobriram que a maioria dos projetos de gêmeos digitais e de simulação de fluxo de materiais não atingem seus objetivos. Pesquisas, assim como minha experiência pessoal, mostram que a maioria dos projetos de simulação excedem seu orçamento.

É por isso que escolher o modelo de procedimento de simulação correto e cumpri-lo é tão importante. Usando este estudo de caso como exemplo, vou (novamente) demonstrar como a aplicação apropriada do modelo de procedimento é fundamental para o sucesso do estudo de simulação.

Planejamento de capacidade em simulação

O objetivo geral deste estudo de simulação foi introduzir um novo sistema de produção e área de produção em uma fábrica existente. A ideia era, além disso, substituir partes do sistema de produção existente e equipamentos de fabricação. Já existia um plano para um novo sistema de produção e os equipamentos e layout envolvidos. No entanto, os requisitos de capacidade não eram claros. A equipe de planejamento da fábrica interna do fabricante derivou os requisitos de capacidade com cálculos estáticos, mas queria que eles fossem verificados (ou ajustados) por um estudo de simulação.

Diferenças significativas entre o antigo e o novo sistema de produção

A tabela abaixo resume o projeto e lista as mudanças entre o sistema de produção novo e o existente e as vantagens resultantes do planejamento de capacidade baseado em simulação versus cálculo de capacidade estático.

| Característica | Sistema antigo | Novo sistema | Aspecto de simulação |

| Controle de produção | Planejamento de produção baseado em push, com base no status do pedido de vendas quinzenal e na previsão de vendas | Reabastecimento de ponto de reabastecimento baseado no consumo do armazenamento central de produtos finais | As lógicas de controle reais podem ser implementadas em um modelo de simulação e sua viabilidade e impacto nos KPIs de produção podem ser testados e analisados |

| Células de montagem | Células de montagem estáticas com equipamentos específicos para grupos de produtos sem flexibilidade, mas com baixo tempo de configuração e custo de configuração | Células de montagem altamente flexíveis com equipamentos de montagem intercambiáveis com alto tempo de configuração e custo de configuração | Uma simulação pode verificar a quantidade necessária de células de montagem flexíveis e a quantidade necessária de equipamentos intercambiáveis – considerando a variabilidade e variação da demanda ao longo do horizonte de tempo |

| Suprimento de material | Os insumos de produção e montagem são estocados em áreas de buffer estático em frente a cada célula de produção e montagem | Buffer central em sistema automático de armazenamento e recuperação, com envio centralizado de material sob demanda | Uma simulação pode, considerando a distribuição da demanda dependente do tempo, determinar ou verificar a capacidade necessária de armazenamento e transporte interno |

Um aspecto interessante deste projeto foi que o fabricante queria não apenas substituir a área de produção e equipamentos existentes, mas também introduzir novas lógicas de controle de produção. O fabricante, um fornecedor automotivo europeu de médio porte listado em ações com cerca de 20.000 funcionários em todo o mundo, queria implementar um controle de produção PULL.

Foco específico na implementação do controle de produção baseado em PULL

Existem várias maneiras de implementar um controle de produção baseado em PULL. Eu listo alguns métodos e mecanismos exemplares para controle de produção baseado em PULL na tabela abaixo.

| Mecanismos | Descrição |

Neste caso, o fabricante planejou implementar o gerenciamento de estoque baseado em ponto de reabastecimento.

Produção fazia parte do novo design da cadeia de valor

O fabricante tinha um plano para um novo projeto de cadeia de valor. Eu ilustrei esse estado de destino na figura abaixo. Isso significava que o planejamento estratégico de capacidade baseado em simulação precisava considerar não apenas a fábrica isoladamente. Em vez disso, toda a cadeia de valor em seu estado-alvo, com todos os seus mecanismos, teve que ser considerada.

O estudo, os modelos e a análise tiveram que considerar todo o desenho da cadeia de valor alvo. Eu tive que coletar dados relevantes não apenas na fábrica principal, mas em várias instalações. Os armazéns centrais, acionadores do ponto de reabastecimento e reabastecimento de produtos, foram de especial importância.

A otimização evolutiva melhorou a simulação

Apliquei um conceito de otimização heurística para encontrar o melhor plano de capacidade possível. A heurística tem origem na classe dos algoritmos de otimização genética. Esses algoritmos imitam o processo de evolução, ou seja, o mecanismo de “sobrevivência do mais apto”.

A otimização evolutiva foi implementada da seguinte forma:

- Comecei com os pontos de canto viáveis do espaço de solução e os simulei primeiro.

- Peguei então a melhor solução e modifiquei aleatoriamente alguns de seus atributos.

- O resultado foi outro lote de configurações do sistema.

- Configurações de sistema recém-derivadas foram testadas novamente, usando simulação.

- Se pelo menos uma das configurações do sistema derivadas fosse melhor que as anteriores, a melhor solução encontrada era usada como ponto de partida para outra execução de otimização.

O processo foi repetido até que nenhuma melhoria adicional pudesse ser identificada.

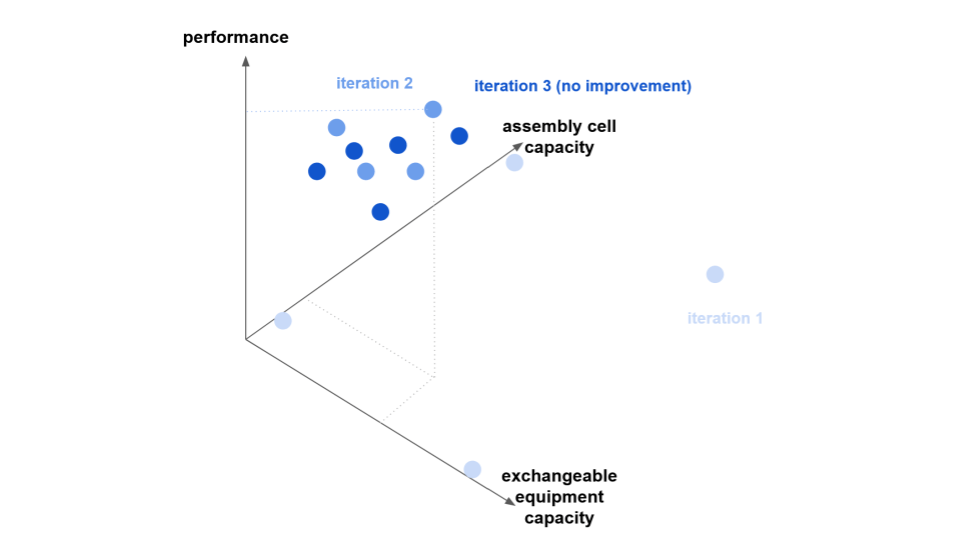

A fim de identificar a melhor configuração possível do sistema, a simulação aplicou um projeto experimental em duas etapas. A primeira etapa do plano do experimento simulou os pontos do canto externo do espaço de solução. Esses pontos de canto externo representavam configurações do sistema com, por exemplo, capacidade de produção extremamente alta ou capacidade de produção extremamente baixa.

A simulação dos pontos do canto externo do espaço de solução já contribuiu para um entendimento muito bom do sistema. A capacidade necessária ficou muito mais clara dessa maneira. Isso formou a base para o processo de otimização real. Com base nessa fundação, foi realizada a otimização evolutiva. Eu já expliquei o conceito por trás disso.

A figura abaixo visualiza os pontos do canto externo do espaço de solução e como eles formam a base das seguintes execuções de otimização (execução 2 e 3).

Visualizei a trajetória de desempenho dos experimentos de simulação na figura abaixo. O desempenho foi medido ao longo de dois objetivos. O primeiro objetivo foi o lead time de produção. O segundo objetivo foi o CAPEX.

O resultado final foi um plano de capacidade que considerou a utilização dinâmica da capacidade e distribuições de demanda com base no tempo entre as famílias de produtos. Esse plano de capacidade era menos arriscado do que o plano de capacidade obtido com cálculos estáticos. Além disso, o planejamento de capacidade baseado em simulação reduziu a necessidade de investimento em US$ 1,7 milhão, melhorou o lead time de produção esperado em 21% e reduziu o CAPEX em 7%.

Modelo de procedimento de simulação

Eu sempre enfatizo que usar uma estrutura conceitual forte para a execução do estudo de simulação é importante. Este projeto de planejamento de capacidade baseado em simulação também seguiu um modelo de procedimento. A figura abaixo resume as etapas básicas do procedimento.

Expliquei meu procedimento para execução do estudo de simulação em outro artigo. Aqui está o link para o artigo: https://www.supplychaindataanalytics.com/procedure-model-for-discrete-event-simulation/

A inclusão das partes interessadas ocorreu no início

Como parte da execução do modelo de procedimento, incluí desde o início todas as partes interessadas do projeto de planejamento de capacidade baseado em simulação. Eu sei o quanto isso é importante, e é importante fazer isso o mais cedo possível no projeto.

Também incluí a diretoria no início do projeto de planejamento de capacidade baseado em simulação. Há múltiplas razões para isto.

O planejamento de capacidade baseado em simulação não é apenas um resultado de estudo único. O planejamento de capacidade baseado em simulação é um processo. O novo processo traz consigo uma mudança significativa. Essa mudança afetará a organização, ou seja, toda a fábrica. É importante que a administração entenda e apoie isso.

O novo processo de planejamento de capacidade, e também os resultados do estudo, impactam a organização estrategicamente. O novo processo de planejamento de capacidade baseado em simulação ajustará o projeto da fábrica e o processo de planejamento da produção. Isso também afetará a gestão de pessoal e de estoque. A organização precisa se reorientar em torno das descobertas do estudo de planejamento de capacidade baseado em simulação, bem como do novo processo de planejamento de capacidade baseado em simulação.

O novo processo de planejamento de capacidade impacta diretamente os negócios operacionais. O novo processo de planejamento de capacidade baseado em simulação afeta diretamente o backlog, a disponibilidade e os custos.

Se a alta administração não apoiar a mudança para o planejamento de capacidade baseado em simulação, quaisquer projetos que tentem implementar o planejamento de capacidade baseado em simulação não serão bem-sucedidos.

Resumo do planejamento de capacidade com simulação

Apresentei o procedimento e os resultados de um projeto de planejamento de capacidade baseado em simulação executado para uma grande empresa de manufatura europeia. O fabricante implementou o planejamento de capacidade baseado em simulação em vez de estático. Os resultados do planejamento de capacidade baseado em simulação impactaram a compra e instalação de equipamentos e resultaram em um novo plano estratégico de produção. O plano de recursos resultante do plano de capacidade baseado em simulação economizou US$ 1,7 milhão. O novo e mais seguro plano de capacidade reduziu significativamente os prazos de entrega e o CAPEX.

Como final, recomendo os seguintes artigos para qualquer pessoa interessada em simulação (evento discreto):

- Link: Modelo de procedimento para simulação de eventos discretos

- Link: Simulação de pendências no sistema de produção FIFO

- Link: Aprendizado de máquina e simulação de eventos discretos – aplicativos exemplares

- Link: Simmer em R para simulação de eventos discretos

- Link: Simulação de mina a céu aberto para melhor planejamento

- Link: Simulação de Monte-carlo em R para avaliação de risco de localização de armazém

- Link: Técnica de simulação – critérios de seleção para analistas de SCM

- Link: Sistemas de filas resolvidos analiticamente e em AnyLogic

- Link: Uma introdução aos modelos simples de linha de transporte em AnyLogic

Cientista de dados com foco em simulação, otimização e modelagem em R, SQL, VBA e Python

Leave a Reply