In diesem Artikel stelle ich eine Fallstudie vor, die die Anwendung der Fertigungssimulation für die Anlagenplanung demonstriert. Tatsächlich ist der beste Zeitpunkt für die Optimierung einer neuen Produktionsanlage die Designphase. Es gibt keine kostspieligen Änderungen an der Ausrüstung, keine Umschulung des Personals und keine Stillstände, während Sie das Layout Ihrer Anlage ändern. Alles kann auf Papier gemacht werden, wo es viel billiger ist, Änderungen vorzunehmen.

Fertigungssimulation für komplexes Anlagendesign

Anlagendesign ist leichter gesagt als getan. Wenn Sie eine neue Produktionsanlage entwerfen, ist es einfach, einen kleinen linearen Abschnitt des Prozesses zu optimieren, aber das gesamte System zu optimieren, ist sehr schwierig. Selbst bei geschickter Verwendung von Excel können Sie nicht alle Ressourcenbeschränkungen, Prozessvariationen und Produktmischungen berücksichtigen. Das zweite Problem ist, dass die neuen Informationen, die durch Prozessversuche und Designentwicklung generiert werden, schwierig in Ihre ursprüngliche Berechnung zu integrieren sind.

Um ein nützliches Modell Ihres Designs zu erstellen, müssen Sie eine Fertigungssimulationssoftware (oder diskrete Ereignissimulation) verwenden, wir verwenden Simul8 . Sobald Sie das Modell haben, können Sie Ihr Design überprüfen, um sicherzustellen, dass Sie alle Ihre Designspezifikationen erfüllen. Sie können das Design von Risiken befreien, indem Sie die Empfindlichkeit Ihrer Annahmen testen und potenzielle Fehlerpunkte bewerten. Diese Informationen können dann die Richtung der Entwicklungsarbeit bestimmen.

Wenn Sie Ihr Design optimieren möchten, können Sie Engpässe und Unterauslastung identifizieren. Testen Sie dann iterativ die Größenanpassung und Neuausrichtung der Ausrüstung, bis Sie die effizienteste Verwendung des Kapitals ermittelt haben.

Wenn Sie sich Sorgen um Nachhaltigkeit und Betriebskosten machen, können Sie das Modell verwenden, um den Material-, Arbeits- und Energieverbrauch direkt zu verfolgen und eine detaillierte operative Gewinn- und Verlustrechnung zu erstellen. Und schließlich besteht einer der größten Vorteile eines Modells darin, dass Sie Ihr Design den Stakeholdern demonstrieren können. Es ist unglaublich überzeugend, wenn Sie den Finanzdirektor und den Geschäftsführer Ihren Entwurf anhand des Modells hinterfragen lassen.

Erstellen eines Fertigungssimulationsmodells

Machen Sie sich am Anfang ganz klar, was Sie erreichen wollen. Es ist eine einfache Falle, alles mit einem hohen Detaillierungsgrad zu modellieren. Sobald Sie verstanden haben, was Sie erreichen möchten (mit einer Idee oder wie Sie das Modell in Zukunft erweitern können), beginnen Sie mit der Planung, welche Informationen Sie benötigen. Denken Sie daran, dass der Schlüssel darin besteht, nur das zu modellieren, was Sie modellieren müssen.

Bei der Erstellung eines Standortmodells berücksichtigen wir vier Teile:

- Herstellungsprozess: Wie Materialien fließen und durch den Prozess umgewandelt werden.

- Rohstoffe: Die Lieferkette und Materialhandhabung. Die Rohstoffe zu den

Herstellungsprozessen bringen. - Produktverteilung : Wie das Produkt entweder an ein Lager oder an den Kunden verteilt wird.

- Verwaltung: Wie Kundenaufträge, Produktionsaufträge und die Lieferkette verwaltet werden.

Sie müssen nur sehr selten alle vier Teile sehr detailliert modellieren, und der Prozess kann einfach durch einen Black-Box-Prozess ersetzt werden. Beispielsweise können Sie die Fertigung als eine Aktivität darstellen, die auf magische Weise alle 5 Minuten ein Produkt ausspuckt, insbesondere wenn Sie nur am Produktverteilungsteil des Systems interessiert sind.

Die Untersuchung jedes Teils des Site-Modells ist ein eigener Artikel, den ich für einen anderen Tag aufheben werde. Hier wollte ich etwas mehr über die Modellierung von Rohmaterialabrufen sprechen, bevor ich ein Beispiel für die Verwendung von Fertigungssimulationen in einer Konstruktionsstudie bespreche.

Lieferkettenflüsse in der Fertigungssimulation

Lieferketten sind in der Regel komplexe Systeme. Aus fertigungstechnischer Sicht ist die Anforderung jedoch einfach. Das heißt, die richtigen Teile sollten zur richtigen Zeit am richtigen Ort sein. Typischerweise gibt es neben dem Prozess, in dem die Teile verbraucht werden, ein Seitenlinienlager. Das Nebengeschäft wird vom Lager des Unternehmens aufgefüllt, das wiederum von einem Lieferanten aufgefüllt wird.

Wenn die Bestandsverwaltung für die Ziele des Modells irrelevant ist, können Sie sie ignorieren und einfach davon ausgehen, dass sich keine Beschränkungen aus der Verfügbarkeit von Rohstoffen ergeben. Das andere Ende davon besteht darin, das Modell um die Lagervorgänge herum aufzubauen und das Nachfüllen der Buchten und das Sammeln von Teilen anhand von Kommissionierlisten zu modellieren.

Modellierung von Nebengeschäften in der Fertigungssimulation

Der größte Teil der Arbeit von Production Support 56 konzentriert sich auf den Herstellungsprozess. Nichtsdestotrotz sind wir oft an der Auffüllung von Nebengeschäften und sogar dem Lagerbestand des Unternehmens interessiert. In diesen Fällen modellieren wir die Produktionslinie, die den Bestand verbraucht, und lösen dann die Auffüllung der Nebengeschäfte oder des Lagers des Unternehmens aus.

Um dies zu modellieren, benötigen wir eine Stückliste (BoM) für den Herstellungsprozess. Wenn der Herstellungsprozess ausgelöst wird, entfernt er Inventar aus den Nebengeschäften. Unterschreitet der Lagerbestand des Nebengeschäfts eine Nachbestellmenge, löst dies einen Nachschubprozess aus. Dieses entnimmt eine definierte Chargengröße von Teilen aus dem Lager und führt sie den Seitenlinienlagern zu. Wenn wir auch das Lager modellieren, verfolgen wir den Lagerbestand des Teils im Lager und wenn dieser unter den Nachbestellbestand fällt, löst dies einen Nachbestellprozess aus, der wahrscheinlich eine höhere Nachbestellchargengröße hat und haben eine längere Vorlaufzeit. In diesem Beispiel wird die Pull-Inventarverwaltung verwendet. Genauso einfach lässt sich eine Push-Bestandsverwaltung modellieren, bei der Teile nach einem festen Zeitplan geliefert werden.

Das Schöne an der Modellierung ist, dass Sie verschiedene Bestandsverwaltungsprotokolle testen und Nachbestellmengen und Chargengrößen anpassen können. Aus gestalterischer Sicht können Sie das Modell verwenden, um die Größe Ihrer Nebengeschäfte und Bestandsverwaltungsprotokolle zu optimieren, um den reibungslosen Ablauf Ihrer Herstellungsprozesse sicherzustellen.

Fallstudie: Simulation einer neuen Düngemittelanlage

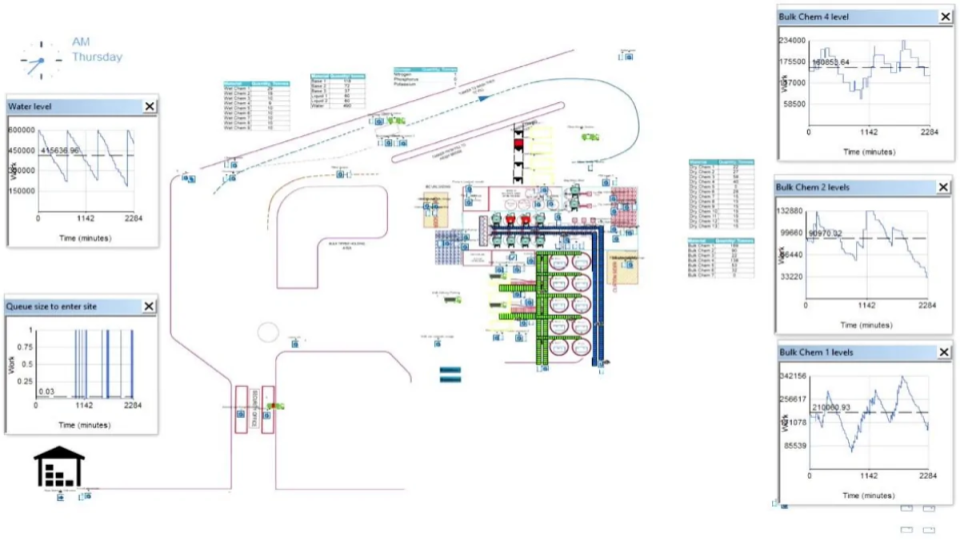

Hier wäre es hilfreich, ein Beispiel für die Verwendung von Fertigungssimulationen zur Unterstützung von Front-End-Engineer-Design-Studien (FEED) zu besprechen. Wir wurden beauftragt, ein Modell bereitzustellen, um ein neues Düngemittelanlagendesign zu demonstrieren. Das Modell würde das neue Design replizieren, aber historische Produktionsdaten enthalten.

Die Ziele waren:

- Validieren und demonstrieren Sie das neue Design allen Beteiligten.

- Identifizieren Sie die betrieblichen Anforderungen, um zu verhindern, dass Lieferwagen für Rohstoffe auf öffentlichen Straßen anstehen.

- Helfen Sie bei der Dimensionierung der Lagersilos, um sicherzustellen, dass bei Unterbrechungen der Lieferkette genügend Rohstoffe für 24 Stunden vorhanden sind.

Verfahren zur Durchführung einer Simulation der Herstellung von Düngemittelanlagen

Production Support 56 erstellte ein dynamisches Computermodell des Konstruktionsentwurfs und führte es unter Verwendung der historischen Produktionsdaten des Kunden aus. Das Modell simulierte vier Hauptoperationen.

- Verwaltung: Erstellung von Produktionsplänen und Verwaltung der Rohstoffbestände.

- Rohstoffanlieferung: Liefertermine , Ankunft, Entladung und Lagerung von Rohstoffen.

- Produktherstellung: Entnahme und Transfer von Rohstoffen, Herstellung von Produkten

und Beladen von Verteilertankern. - Produktverteilung: Reinigung, Beladung, Verteilung und Rückgabe von Produktentankwagen.

Wert, der sich aus der Produktionssimulation der Düngemittelanlage ergibt

Das Modell wurde zu einem wichtigen Bestandteil des Konstruktionsprozesses und brachte mehr Vorteile als ursprünglich erwartet, hier sind einige:

- Validierung: Das neue technische Design hat sich als in der Lage erwiesen, die Produktionsziele

für alle Jahreszeiten (Frühling, Sommer und Herbst) zu erfüllen und die Bildung von Lieferwagen-

Warteschlangen außerhalb der Baustelleneinfahrt zu verhindern. - Designoptimierung: Das Ingenieurteam war in der Lage, Engpässe und nicht ausgelastete

Geräte in der Designphase zu beseitigen und somit eine bessere Kapitaleffizienz zu erzielen. - Kommunikation: Das Modell wurde verwendet, um das Design von allen

Beteiligten zu demonstrieren und zu hinterfragen. - Wachstumsplan: Das Düngemittelunternehmen konnte das Design vorantreiben und einen

Entwicklungsplan identifizieren, um den Durchsatz um 20 % zu steigern.

Fazit: Verwenden Sie die Simulation, um Designs zu verbessern

Die Fertigungssimulation ist das perfekte Werkzeug für eine Front-End-Engineering-Studie. Zu diesem Zeitpunkt im Projekt sind die meisten erforderlichen Informationen verfügbar. Das Modell kann Ihnen einen echten Einblick in Ihr Design geben und es Ihnen ermöglichen, das Beste aus Ihren Kapitalausgaben herauszuholen. Es ist auch als Kommunikationsinstrument von unschätzbarem Wert, allen Beteiligten das Design in Aktion zeigen zu können und ihnen die Möglichkeit zu geben, Fragen zu stellen, ist eine großartige Möglichkeit, Vertrauen und Akzeptanz aufzubauen.

Leave a Reply